Elija su idioma

Pregunte a un experto

Apoyo en la selección de materiales

- Inicio

- Servicios

- Soluciones técnicas

- Apoyo en la selección de materiales

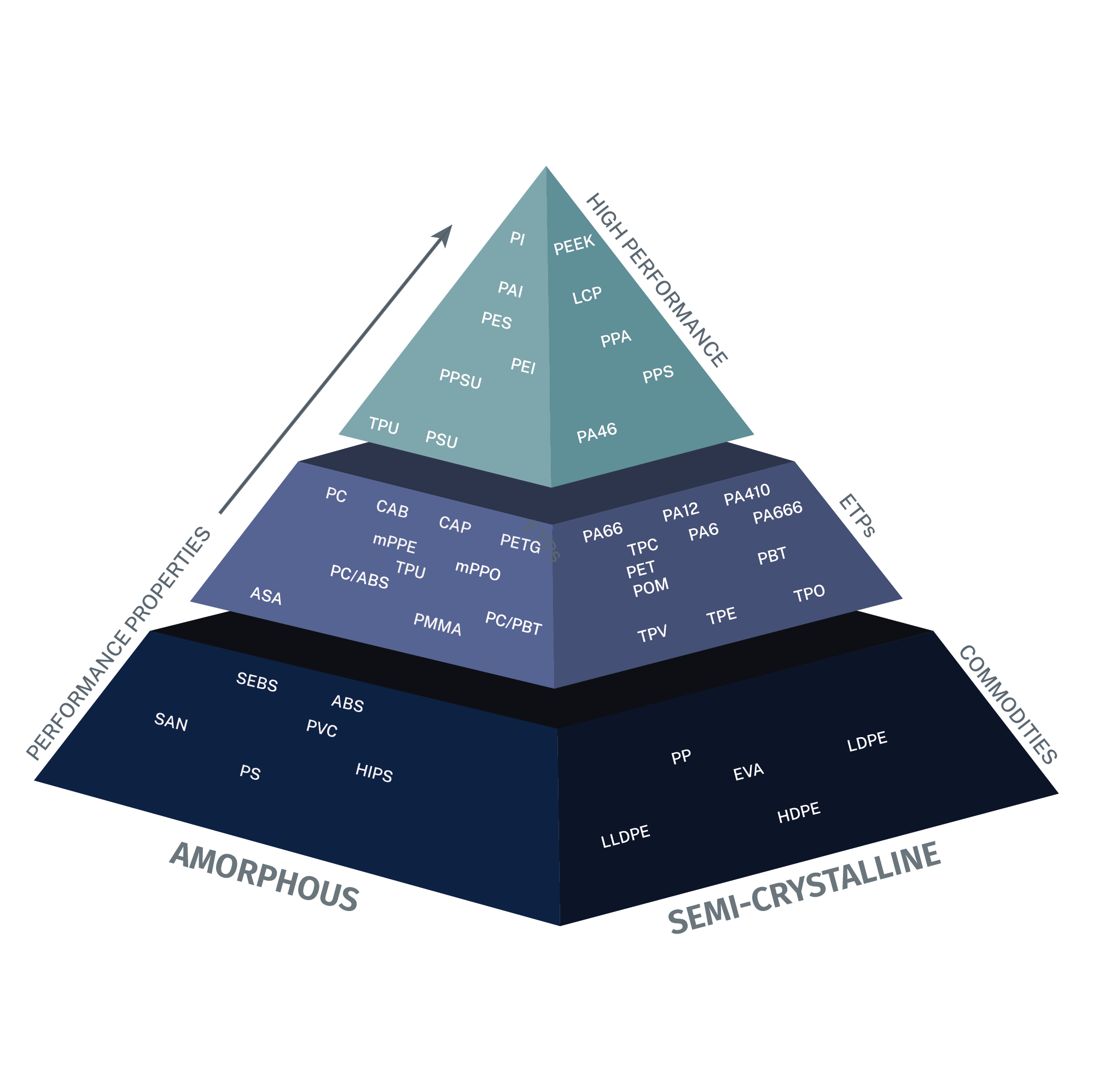

¿Está desarrollando un nuevo producto? ¿Está buscando productos alternativos? Para encontrar el material ideal, es importante tener en cuenta todos los aspectos de una aplicación. Cada pieza tiene sus propios requisitos únicos y requiere un abordaje disciplinado y científico a la selección del material.

Para comprender sus necesidades, nuestros expertos realizan un abordaje paso a paso que le ayuda a identificar el material óptimo. Realizamos un análisis cuidadoso del diseño de la pieza, los requerimientos de rendimiento, el proceso de fabricación y las herramientas asociadas, de modo de poder priorizar y clasificar los requerimientos críticos, permitiendo seleccionar una resina termoplástica óptima.

El diseño de un componente o conjunto terminado generalmente se define con el objetivo de satisfacer las necesidades funcionales de la aplicación. No obstante, resulta crítico revisar el diseño para asegurarse de que no se haya pasado nada por alto en el proceso de fabricación o en relación al material, que pudiera ser perjudicial para el rendimiento del producto final y para lograr definir las características que puedan ser críticas para el proceso de selección del material. Algunos criterios comunes a tener en cuenta incluyen:

Resulta importante considerar cuidadosamente el diseño y estar preparados y ser flexibles a las alternativas o cambios durante el proceso de selección del material. A veces es mejor dar lugar a un cambio en el diseño que permita el uso de un material de menor rendimiento (y más económico) en la aplicación.

Junto con las consideraciones de diseño, resulta crítico definir los requerimientos de rendimiento de uso final de la aplicación, lo que incluye clasificaciones regulatorias o de agencias que puedan ser aplicables. Algunas preguntas a tener en cuenta:

El proceso de fabricación también debe considerarse cuidadosamente durante el proceso de selección del material para asegurarse de no pasar por alto ningún detalle importante y que el material seleccionado es capaz de cumplir con los requerimientos asociados.

Es importante priorizar qué atributos del material son más críticos para una aplicación o componente. Para lograr este objetivo, los requerimientos de la aplicación se deben revisar y priorizar de modo tal que los requerimientos más importantes sean utilizados para guiar el proceso de selección del material.

Por ejemplo, si una aplicación requiere un material transparente, con excelente transmitancia de la luz y resistencia ultravioleta exterior, la cantidad de opciones de material puede verse limitada a un único material, como el acrílico (polimetilmetacrilato).

Otra aplicación puede requerir un material transparente con otros atributos funcionales menos críticos. Por lo tanto, se pueden considera diversos materiales, tales como:

Clasificar y revisar los requerimientos más críticos de la aplicación le ayudará a asegurar que los materiales más apropiados para la aplicación sean tenidos en cuenta, y también ayudará a lograr el objetivo de encontrar los materiales de menor costo que también cumplan con los requerimientos definidos.

Luego de establecer y clasificar los requerimientos, nuestros expertos técnicos le ayudarán a evaluar y comparar soluciones materiales potenciales para su aplicación. La selección final que haga deberá estar basada en:

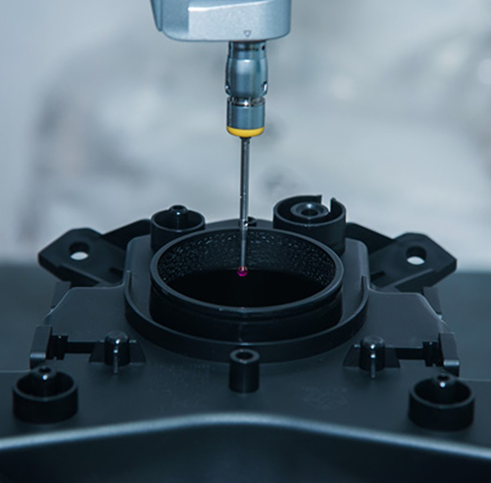

Es necesario realizar pruebas del producto final o componente real para confirmar que el material seleccionado, el diseño de la pieza y el proceso de fabricación aportan el rendimiento requerido por la aplicación. Este paso se completa en diversas fases dentro del ciclo de desarrollo del producto, como en el prototipado inicial, validación del producto, o en ambos. Nuestros expertos pueden ayudarle a establecer un plan de pruebas, analizar los datos de pruebas para ayudarle a determinar si el material, el diseño de la pieza o el proceso cumplirán con sus necesidades, y le brindarán sugerencias de mejora si es necesario.

Los pasos de verificación de prueba utilizados para evaluar los resultados finales pueden incluir: